POLITECNICO DI MILANO - SEDE DI PIACENZA

A.A. 2013-2014

LABORATORIO PROGETTUALE di DISEGNO

ASSISTITO DAL CALCOLATORE LPCAD

DOCENTE: Ing. Paolo Magni

PROGETTO D’ANNO

Realizzazione

di un tutorial per mostrare le funzionalità della macchina Personal Fabricator

prodotta da FABtotum

![]()

Bassi

Monica 772947

Lodigiani Federico

775376

MAKE

OR BUY

Il primo passo nella realizzazione del progetto è quello di

chiarire come questo oggetto possa mettere in risalto le potenzialità del prodotto FABtotum. Per avere un pezzo funzionante sarà inevitabilmente necessario

acquistare alcune parti come ad esempio batteria, motori, viti metalliche o

componenti elettriche.

Si esporranno in maniera schematica le

caratteristiche e le specifiche delle varie componenti, quali dovranno essere

acquistate e quali sarà possibile realizzare grazie alla macchina FABtotum, come

queste ultime verranno progettate e

con quale tecnologia sarà possibile realizzarle.

MOTORI

->

BUY

SPECIFICHE:

Modello: D2822/17

Peso: 38 g

Dimensioni: 22 mm

x 28 mm

Voltaggio: 7.2 V~11.1V

2s~3s Lipoly

KV: 1100 rpm/V

Shaft: 3.17 mm

di diametro

Potenza Max: 102 W

Elica consigliata per questo motore: 8x6(2s) 7x4(3s)

Figura 3-1

Il motore consigliato appartiene alla famiglia dei motori brushless,

che si

prestano benissimo per questa categoria di velivoli in quanto sprigionano la

potenza desiderata con un elevata dinamicità e buona efficienza energetica.

I calcoli a supporto di questa affermazione sono nella pagine "Portanza dell'elica".

Il drone di fatto non sarà in grado di sollevarsi da terra,

tantomeno potrà essere agile o leggero in volo se mantiene queste

caratteristiche.

Per risolvere questa situazione i procedimenti possono essere due:

ridurre la massa complessiva del quadricottero

montare un motore che diverso che permetta una portanza

maggiore per le eliche.

La prima soluzione è vincolata dalla massa delle componenti

elettroniche da acquistare, che saranno successivamente illustrate, e dai loro

ingombri: si potrebbe pensare infatti di ridurre le dimensioni delle parti

strutturali come bracci o piastre di base. Non è possibile tuttavia ridurre

oltre un certo limiti le loro dimensioni in quanto su di esse dovranno essere assemblate le altre componenti in

sicurezza. Si è scelto quindi, per maggiore semplicità ed immediatezza, di

optare per un diverso tipo di motore, che permetta migliori prestazioni con lo

stesso modello di eliche. La grandezza fisica da considerare per questa

situazione è il numero di giri al minuto a cui ruota il motore per ogni Volt ad

esso applicato.

Facendo sempre riferimento ai calcoli nella pagina "Portanza

dell'elica", si anticipa che passando cioè da 1100 rpm/V a 2200 rpm/V è

possibile ottenere un valore di portanza decisamente superiore: le quattro

eliche sono in grado di sollevare in questo modo una massa dell’ordine di 1,6kg

contro i circa 800g del caso precedente, mentre la massa del drone rimane circa

uguale. In questo modo il veivolo è in grado

di staccarsi da terra e muoversi agilmente in aria.

MOTORE SCELTO

Figura 3-3

Figura

3-4

Per il motore, il modello trovato su GRABCAD è esattamente identico a quello consigliato ed è quello raffigurato nella seguente figura.

Figura 3-5

Il passo successivo sarà quello di inserire le parti CAD nell’assieme

raffigurante il drone, mantenendo i gradi di libertà richiesti per avere una

parte funzionale: l’accoppiamento tra parte rotorica e parte statorica dei

motori dovrà

avere possibilità di rotazione.

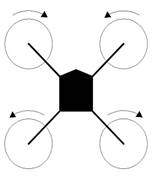

Analizzando più nel dettaglio, si dovrà specificare che due

motori dovranno avere moto imposto in senso orario mentre altri due in

senso antiorario. I motori rotanti nello stesso verso dovranno essere disposti

diagonalmente opposti l’uno rispetto all’altro in modo da mantenere l’equilibrio

del drone in volo. Se così non fosse infatti il corpo tenderebbe a

destabilizzarsi avvitandosi su se stesso per poi precipitare a terra.

Figura 3-6

BATTERIA

->

BUY

Dal sito di modellismo è consigliato l’acquisto di una batteria del tipo TURNIGY nano-tech lithium polymer batteries (10), avente le caratteristiche esposte a seguito.

Figura 3-8

Questo

tipo di batteria è costruito con un complesso substrato realizzato tramite

nano-tecnologia LiPo che migliora enormemente la possibilità di trasferire

potenza e diminuisce i fenomeni di ossidazione e le reazioni di riduzione. Così facendo aumenta

la trasmissione di ioni e la conduttività degli elettroni e, di conseguenza,

diminuisce l’impedenza interna.

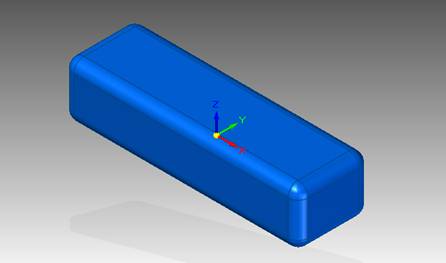

La parte CAD rappresentante la batteria è stata generata in Solid Edge ST6 semplificando la geometria e riducendola all’essenziale: un parallelepipedo 115x35x27 mm avente spigoli raccordati schematizzerà gli ingombri della batteria nell’assieme. Si è deciso di non rappresentare nel Software CAD i vari sistemi di cablaggio e di collegamento elettronico nonché le fascette con cui nella realtà si andrà a vincolare le parti tra loro per avere una visione più chiara e immediata delle parti strutturali e funzionali del pezzo.

Figura

3-9

La scelta delle eliche è vincolata a

quella del motore. Per il motore scelto sono consigliate queste due possibilità: 7x4

(2s)

(ossia elica di diametro 7 pollici, passo 4 a 2 pale)

oppure 5x5 (3s)

(ossia elica di diametro 5 pollici, passo 5 a 3 pale).

Il modello consigliato dal sito di modellismo è rappresentato a seguito in Figura 3-10.

Figura 3-10

Per quanto riguarda la realizzazione, si può scegliere se realizzarle tramite

stampa 3D o per fresatura. La scelta è quella di utilizzare la stampa 3D a causa

delle difficoltà che la realizzazione di una superficie curvilinea come il

profilo alare può presentare nei processi di lavorazione

meccanica.

Il

modello trovato su GRABCAD (11) presenta dimensioni non

coerenti con quelle richieste: è un’elica a due pale 8x3.8. Si è utilizzata quindi

la funzionalità del software di modellazione Solid Edge “Copy Part” che permette

di importare una parte o un file già salvato applicando una scala scelta

dall’utente in modo da ottenere direttamente le dimensioni scelte. La parte in

file CAD già scalata che sarà utilizzata è quella di Figura 3-11.

Figura 3-11

Per quanto riguarda invece le

componenti necessarie per calettare l’elica sull’albero motore, esse sono state

ricavate operando una ricerca in un sito di modellismo (12). A seguito

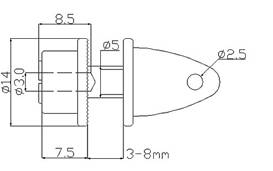

sono riportate nelle Figure 3-13 e 3-12 rispettivamente una immagine e la messa in tavola dell’adattatore per le eliche.

Il modello CAD di queste componenti sarà realizzato a partire da questa tavola e

inserito nell’assieme. In genere queste componenti sono fornite insieme al

motore.

È necessario specificare che, per stabilizzare il quadricottero durante il volo, due delle quattro eliche diagonalmente opposte devono ruotare in verso opposto. Per questo motivo, come si è già detto per i motori, il moto imposto sarà coerente con queste proposizioni. Questa soluzione non è tuttavia sufficiente: è necessario che anche il profilo alare sia sagomato in modo da ruotare in verso opposto per permettere il moto nella stessa direzione delle altre 2 eliche. Le eliche dovranno essere quindi due destrorse (che saranno chiamate “rotanti”) e due sinistrorse (“controrotanti”) e saranno disposte coerentemente coi motori in modo che in base a come ruoti il motore, il profilo alare permetta sempre un moto ascensionale del flusso d’aria. La soluzione pratica a questo problema è stata quella di specchiare le superfici palari prese da GRABCAD in modo da renderle simmetriche alla loro versione originale.

I calcoli relativi

alla portanza dell’elica saranno presentati nella pagina "Portanza dell'elica"

Le eliche saranno realizzate in ABS medium impact e hanno una

massa di circa 11g ciascuna

CAVI SDOPPIATI o in alternativa DISTRIBUTORI DI

CORRENTE

->

BUY

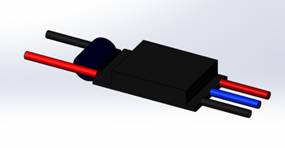

Dal sito consultato è consigliato l’utilizzo di

un distributore di corrente ma è possibile sdoppiare i cavi direttamente

all’uscita della batteria (13) tramite un apposito adattatore, simile

a quello esposto in Figura 3-14. L’importante non è quale dei due si

scelga quanto più la compatibilità della scelta operata con i parametri

elettrici richiesti.

Figura 3-14

Specifiche:

Battery Input via: XT60 Female

Esc output via: 3.5mm

Gold Connector

Esc Quantity: 4

Wire Gauge: 14/18

AWG

Figura 3-15

Per semplificazione nella rappresentazione, i cablaggi non

saranno rappresentati nell’assieme in Solid Edge, in modo da avere una

visualizzazione più immediata e alleggerita.

SCHEDA ESC

->

BUY

La

scheda ESC compatibile con batteria e motori scelti è quella esposta in Figura

3-16. Essa è stata

individuata tramite il portale di componentistica per modellismo e acquisti

online HOBBYKING (15). Le sue specifiche sono riportate a seguito

Corrente

costante: 40A

Corrente di impulso:

55A

Batteria: 2-6

Lipo Cells / 5-18 NiMH

BEC: 5V/3A

Motor Type: Sensorless

Brushless

Dimensioni: 55x28x13 mm

Peso: 33g

Figura 3-16

Per quanto riguarda la

realizzazione della parte da inserire nell’assieme, essa è disponibile su

GRABCAD nella versione da 20A avente gli stessi ingombri (16) ma

soltanto l'etichetta diversa. Si potrà quindi usare questo pezzo con l'unica

accortezza di rimuovere prima la feature dell’etichetta su cui compariva

l’indicazione 20A.

Figura 3-17

RICEVITORE

RADIOCOMANDO -> BUY

Tramite il sito Hobbyking è stato

possibile individuare un modello di ricevitore radiocomando adatto a questo

scopo in base a quelli suggeriti per il modellismo (17). Il modello

suggerito è il seguente:

Come per le altre componenti, è stato

ricercato il modello CAD su GRABCAD. Il pezzo trovato è esposto in Figura 3-19

ed ha le

seguenti caratteristiche:

Figura 3-19

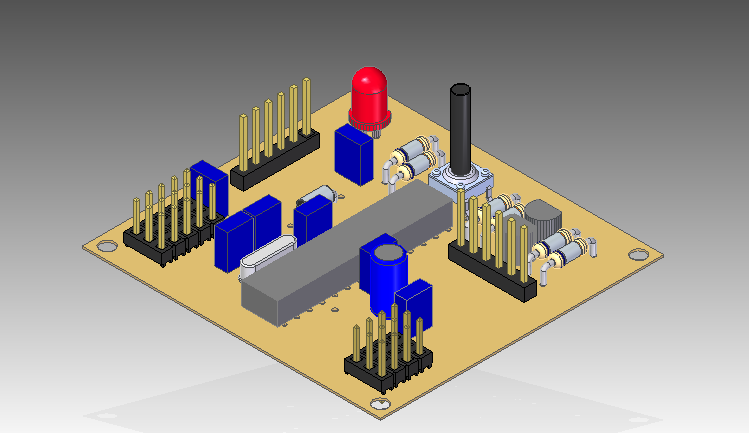

SCHEDA PCB ->

MAKE

La

scheda PCB (printed circuit boards) è un circuito stampato che, a seconda della

configurazione che esso assume, permette la realizzazione di diverse

funzionalità. In questo caso la scheda di cui si ha necessità dovrà fungere da

centralina di controllo e permettere quindi all'utente di avere un'interfaccia

che permetta di controllare i parametri di volo. Nel sito di modellismo da cui

ci si è ispirati, è consigliato il modello "KK 2.0 Flight Controller"-

Figura 3-20

La fresa all’interno della macchina permette la realizzazione del circuito stampato.

Il modello CAD della scheda utilizzato è stato realizzato e fornito dall’ Ing. Marinucci e dal team di FABtotum ed è rappresentato in Figura 3-21.

Figura 3-21

Il pezzo fornito presenta dei fori per l’assemblaggio aventi diametro 3 mm; tuttavia si avrà la necessità di utilizzare una vite autofilettante da 2mm di diametro e di utilizzare un supporto che funga da “riempitivo” del foro in quanto lo spazio disponibile per la testa della vite non è sufficiente se si utilizza il modello da 3 mm.

La tavola di questo inserto

con funzione di supporto strutturale è presente nell’appendice B (messe in

tavola) ed è stata salvata sotto il nome "Bicchierino".

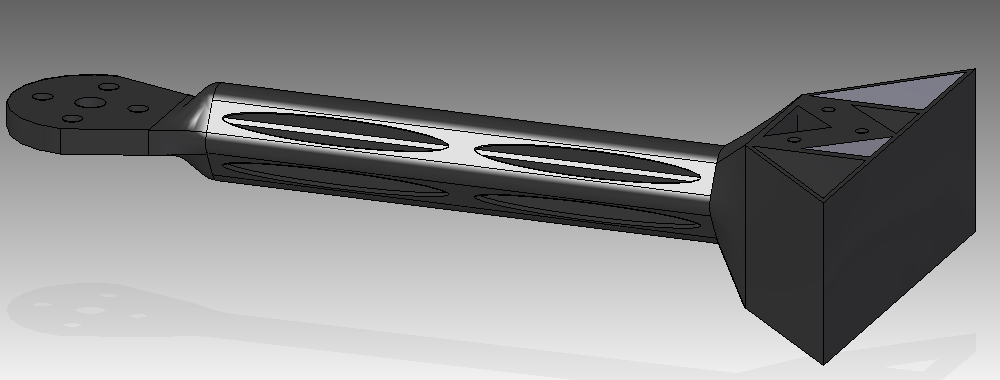

BRACCI -> MAKE

I modelli a cui ci si è ispirati sono quelli esposti nella

pagina "Drone". Le caratteristiche di ciascun braccio sono esposte a seguito.

Il materiale in cui saranno realizzati

sarà compatibile con la tecnologia di produzione: dovendo

stampare tramite processo Fused Filament Fabrication si utilizzerà il polimero

plastico ABS, considerando

come modulo elastico 2890 MPa e come coefficiente di Poisson 0,38.

Si noti inoltre che in Figura 2-2 i bracci sono

realizzati utilizzando due colori differenti. Questa caratteristica rappresenta

un ottimo ausilio per l’orientamento in volo e sarà applicata anche in questo

prototipo.

Gli ingombri di massima del braccio sono vincolati dalle dimensioni

massime stampabili dalla macchina: 230x230x200 mm. Il pezzo realizzato sarà

posizionato in modo da avere la lunghezza preponderante disposta lungo l’asse Z.

Essa corrisponde a 175 mm quindi rispetta i vincoli realizzativi.

La geometria scelta è composta principalmente da tre parti:

il supporto per motore ed elica, il braccio vero e proprio e l’aggancio per

vincolare il tutto alle piastre.

Figura 3-22

Il supporto per il motore e per l’elica è dato da una piastra

con terminazione avente sezione semicircolare di raggio 15 mm. L’aggancio è

prismatico ed è stato realizzando partendo da un prisma a base trapezoidale a

cui è stato sottratto materiale per rendere il tutto il più leggero possibile.

Essendo il braccio vincolato alla piastra con un angolatura di 45°, i lati

obliqui del trapezio avranno questa angolatura in modo da seguire perfettamente

la geometria delle piastre e permettere alla struttura una geometria più

compatta.

L’altezza del prisma relativa all’aggancio risulta essere

vincolata dal valore della distanza tra le due piastre (di cui si tratterà in

seguito). Poiché in questo spazio si andrà ad inserire la batteria e non si

vuole che ci sia gioco ma che essa rimanga fissa, si avrà quindi che l’altezza

in prossimità dell’aggancio del braccio sarà almeno pari a 27mm (altezza della batteria). Si è

scelto di imporre una altezza pari a 32mm in modo da essere sicuri di riuscire

ad assemblare il tutto.

Per

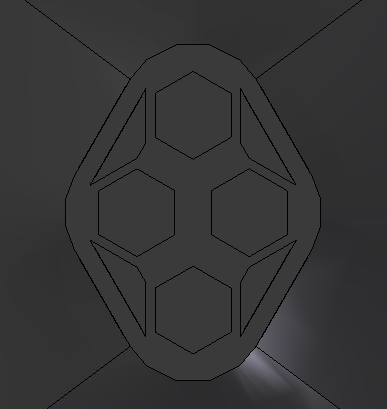

quanto riguarda la parte reticolare del braccio essa è composta da un nucleo e

da una “pelle” che lo riveste. La pelle ricalca la geometria del nucleo come una

sorta di offset raccordato e su di essa sono state praticate delle aperture

ellittiche. Il nucleo consiste di una struttura che vuole richiamare sia Figura

2-3 sia i tipici esagoni delle architetture a nido d’ape. Anche in questo caso

si è cercato di alleggerire il più possibile la parte ponendo spazi vuoti tra

pelle e nucleo.

Figura

3-23

Le scelte operate, oltre che per puro gusto

estetico, sono state effettuate per alleggerire il braccio il più possibile e per sfruttare al meglio

le potenzialità di una stampante 3D. Una geometria di questo tipo non può

infatti essere realizzata altrimenti.

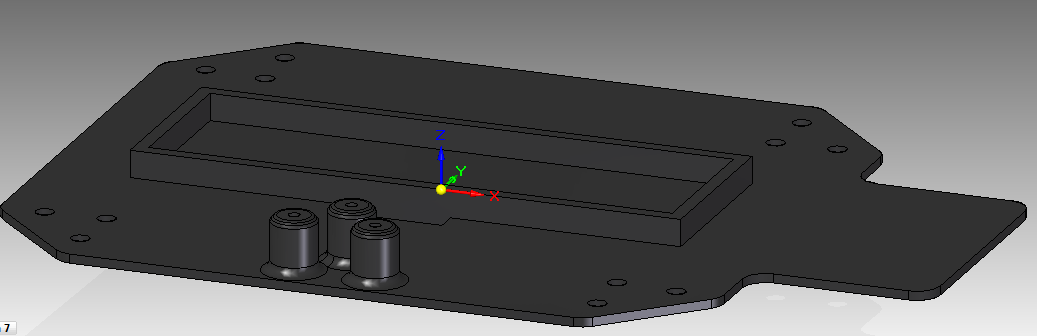

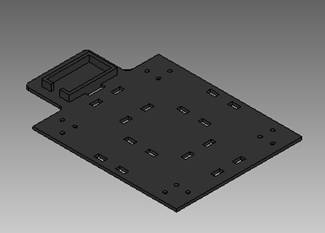

PIASTRE ->

MAKE

Per la realizzazione delle piastre si è deciso di partire da un file CAD avente una geometria rettangolare in pianta. Da questa si è realizzato in “top-down” una serie di features funzionali all’assemblaggio:

3 fori per l’assemblaggio con ogni braccio in prossimità dei quattro vertici del rettangolo di base;

una sporgenza laterale per ciascuna piastra (su cui collocare rispettivamente il ricevitore del radiocomando e un eventuale videocamera);

i fori per permettere il passaggio delle fascette per assemblaggio realizzati in prossimità dei punti in cui saranno posizionate le componenti;

dei bordini che ricalchino gli ingombri di batteria e ricevitore in modo da avere pezzi vincolati in modo più stabile e sicuro;

delle estrusioni cilindriche sulla piastra inferiore che permettano il montaggio di uno dei piedini di supporto.

Le dimensioni delle piastre sono vincolate da un valore massimo e da un valore minimo: il valore massimo è l’area di stampa (230x230 mm) e il valore minimo è dato dagli ingombri di tutte le componenti che dovranno essere montate su di esse.

Lo spessore della piastra è di 2 mm. Il materiale in cui sono

realizzate è lo stesso dei bracci.

Gli ingombri massimi di piastra inferiore e superiore sono

rispettivamente 205x140x10 mm e 200x140x9 mm e i loro pesi sono di,

rispettivamente, 57 g e 53 g.

Figura 3-25

Figura 3-24

CABLAGGI,

FASCETTE E VITERIA ->BUY

Dal sito di riferimento è consigliato l’utilizzo delle componenti di cablaggio esposti in Figura 3-26 e in Figura 3-27. La scelta, tuttavia, non è vincolante: l’unica necessità è che riescano a supportare voltaggio e corrente imposti. Si è deciso di lasciare le scelte consigliate e di accettarle come valide.

Figura 3-26

Figura 3-27

Le componenti di collegamento elettrico (tutte le parti di cablaggio) e le fascette non saranno realizzate su CAD per alleggerire la rappresentazione.

Figura 3-28

Questo

modello di fascette ha una ottima tenuta e non perde elasticità e rigidezza nel

tempo. Esso, commercializzato col nomeTURNIGY battery

strap, è realizzato in poliestere e ganci in nylon.

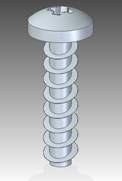

Per assemblare il tutto si è scelto di utilizzare delle viti autofilettanti. Per vincolare la scheda PCB è stato necessario utilizzare 4 viti autofilettanti UNI 10227-2x10-4.8-Z (parte CAD (19)riportata in seguito). Per tutti gli altri pezzi sono state sufficienti delle viti (27 pezzi) da UNI 10227-4x16-4.8-Z (20)

.

Figura 3-29

Figura 3-30

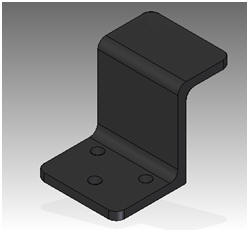

PIEDINI DI SUPPORTO -> MAKE

Un’ultima componente da considerare è rappresentata dai piedini di supporto per quando il drone è fermo e non in volo. Essi assumono una configurazione detta “a Z”, composta cioè da due tratti paralleli connessi tra loro da un tratto perpendicolare a entrambi. Una delle due parti parallele sarà connessa alla piastra inferiore mentre l’altra fungerà da supporto vero e proprio e poggerà a terra. Essi saranno realizzati in ABS come tutti gli altri pezzi, avranno una massa di 7g ciascuno e ne saranno montati 3 disposti ai vertici di un triangolo.

Lo spessore del pezzo è di 3mm e gli ingombri massimi sono

pari a 33x43x30 mm.

Figura 3-31