Il Nostro Contributo

Il Progetto

Descriviamo in seguito le caratteristiche salienti relative al supporto che abbiamo progettato, presentando i punti principali che hanno riguardato il processo di sviluppo del prodotto secondo i vincoli che ci sono stati imposti.

Partendo da una overview di ciò che ci è stato richiesto, vogliamo qui mostrare qual è stato il nostro contributo e come abbiamo proceduto per ottenere un prodotto in linea con i vincoli ma che allo stesso tempo minimizzasse i costi di produzione.

Sottolineiamo che ci è stata fornita come possibilità quella di analizzare nel dettaglio il pressofuso già in produzione, al fine di migliorarne la forma mediante l'utilizzo di analisi termica. Abbiamo colto questa opportunità col fine di ridurre il materiale utilizzato nella fabbricazione.

Requisiti Progettuali

Il motivo per cui ci è stato chiesto di collaborare da parte di Rold s.r.l. è per sviluppare un supporto a palo per una lampada già in produzione, la Nika, le cui specifiche tecniche di dettaglio si possono trovare qui, utilizzata al tempo solamente per applicazioni interne:

Avendo la lampada una massa di 4.5 kg e dovendo essere incluso nel supporto l'alimentatore della stessa, la massa totale da sostenere è di circa 6 kg. Dovendo inoltre prestarsi ad applicazioni esterne, il supporto ha come requisito essenziale quello di essere impermeabilizzato.

I requisiti che ci sono stati forniti (che abbiamo poi provveduto a dividere rispettivamente in hard, soft e desiderabili) sono i seguenti:

Vincoli Hard

- Possibilità di applicazione all'aperto in ambito privato

- Sbalzo massimo di 700 mm e altezza massima di 150 mm

- Fissaggio che rispetti i fori già esistenti (già presenti nel pressofuso per altri tipi di applicazione)

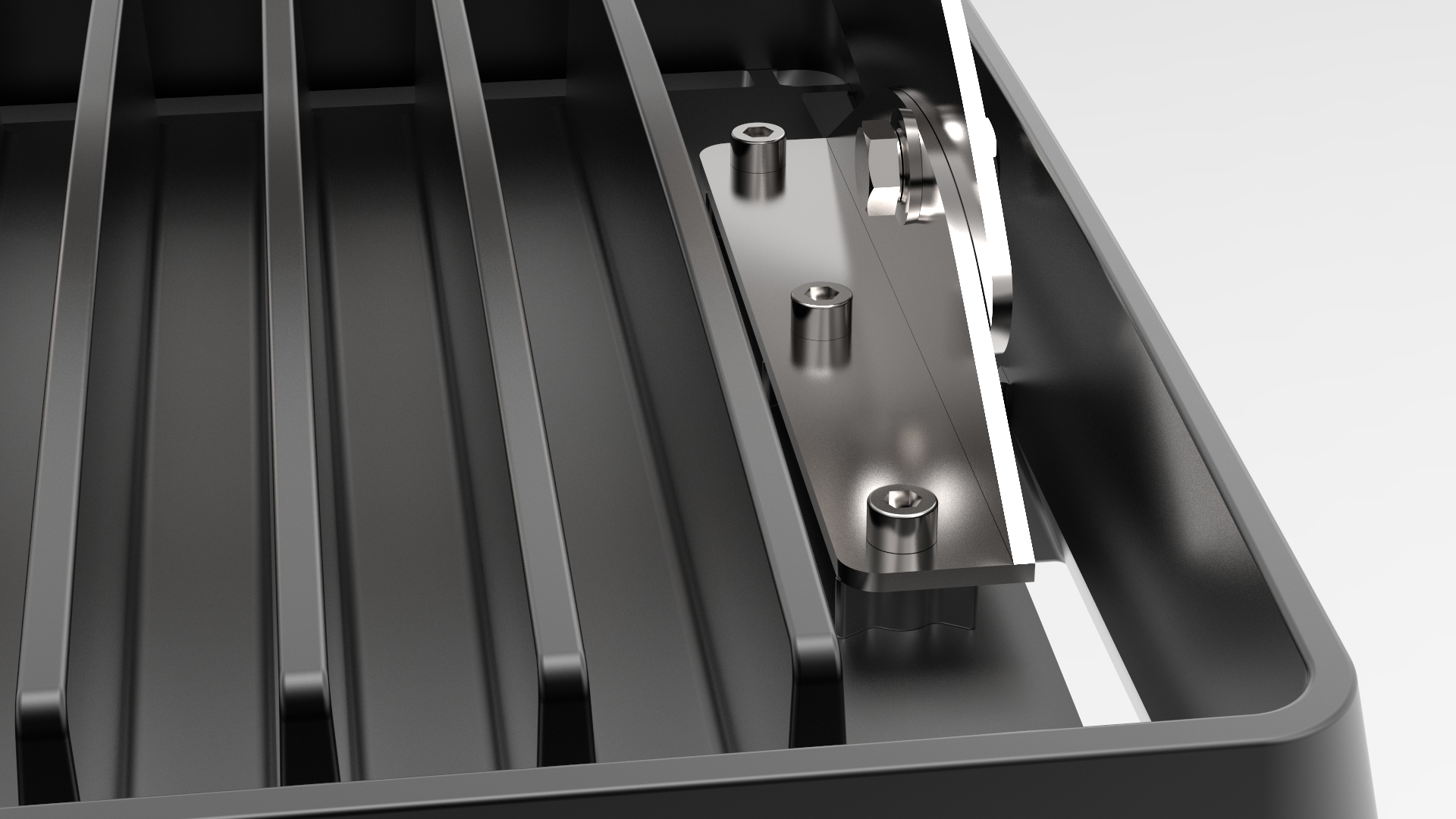

- Alloggiamento apposito per l'alimentatore

- Presenza di due alloggiamenti separati per alimentatore e lampada, con accesso indipendente all'alimentatore mediante apertura di una copertura

- Caratteristiche di impermeabilizzazione IP 66 minimo

- Angolo massimo relativo tra lampada e palo inferiore ad 1º, in caso di volumetrica di vento pari a 0.094 m²

- Guscio stampabile per iniezione

Vincoli Soft

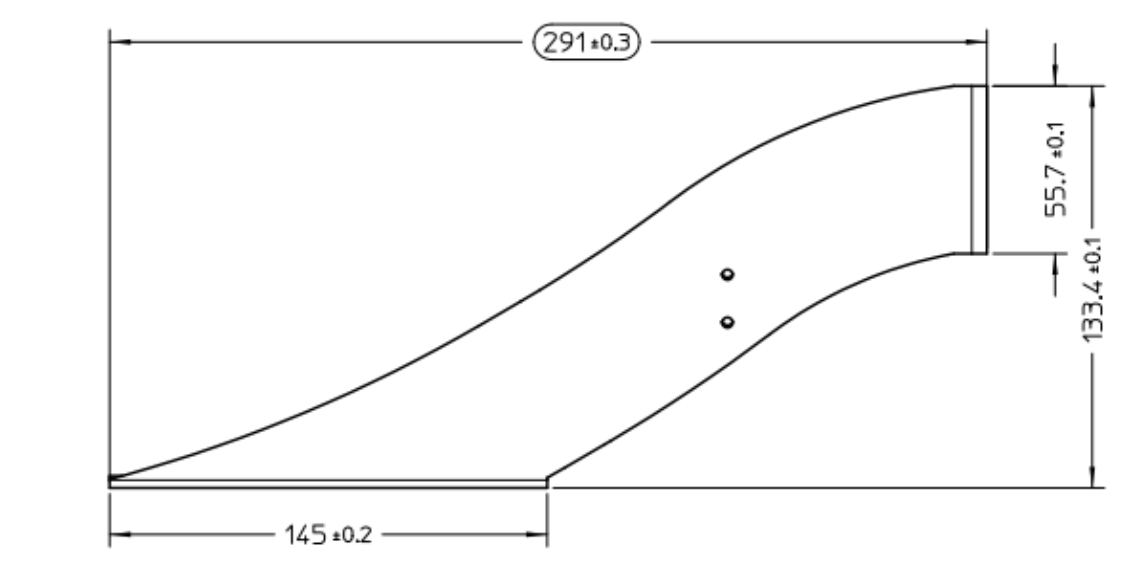

- Collegamento che rispetti, ove possibile, le proporzioni estetiche ("curva ad S") della già esistente staffa a muro

- In paesi nordici la lampada potrebbe trovarsi ad operare 24/7, mentre in paesi particolarmente caldi potrebbe trovarsi a dover sopportare temperature molto elevate

Caratteristiche Desiderabili

- Possibilità di regolare l'inclinazione della lampada

- Possibilità di applicazione in ambito stradale

Partendo da questi requisiti abbiamo potuto procedere con la creazione dei primi concept, scegliendo poi l'alternativa migliore con l'obiettivo di minimizzare le lavorazioni e il materiale utilizzato e, di conseguenza, i costi.

Inizio Pagina

Caratteristiche Prodotto

Come sopra accennato, abbiamo inizialmente realizzato alcuni concept, cercando poi di prendere da ognuno le caratteristiche positive: abbiamo eliminato piegature troppo complesse e scartato soluzioni che utilizzavano troppo materiale.

L'utilizzo di un'apposita guarnizione che rispetta lo standard IP 66, inserita tra l'alloggio dell'alimentatore e lo sportellino che permette di accedergli, permette il soddisfacimento del relativo vincolo di progetto.

Le dimensioni e gli ingombri massimi sono stati rispettati e le piastre previste per il collegamento della lampada permettono l'utilizzo dei sei fori già esistenti. L'utilizzo di sei piccole viti per sigillare il vano alimentatore permette inoltre una manutenzione rapida in caso di necessità, nonché rapidità di applicazione in fase di montaggio. Inoltre, ritenendola una caratteristica utile, abbiamo deciso di rendere possibile la regolazione dell'inclinazione della lampada. La regolazione viene effettuata tramite due bulloni posti in prossimità del baricentro della lampada, caratteristica che riduce al minimo la coppia di serraggio necessaria.

Tenuto conto del fatto che il pressofuso originale non si presta bene all'applicazione esterna a causa del possibile accumulo di acqua e altre eventuali sostanze che vi si potrebbero depositare, abbiamo rivisto completamente le asole presenti lungo il bordo per agevolare lo scolo.

Come si nota dalla seguente figura i canoni estetici del pezzo originale sono stati mantenuti. Abbiamo inoltre realizzato un solco sulla parte inferiore per evitare eventuali infiltrazioni.

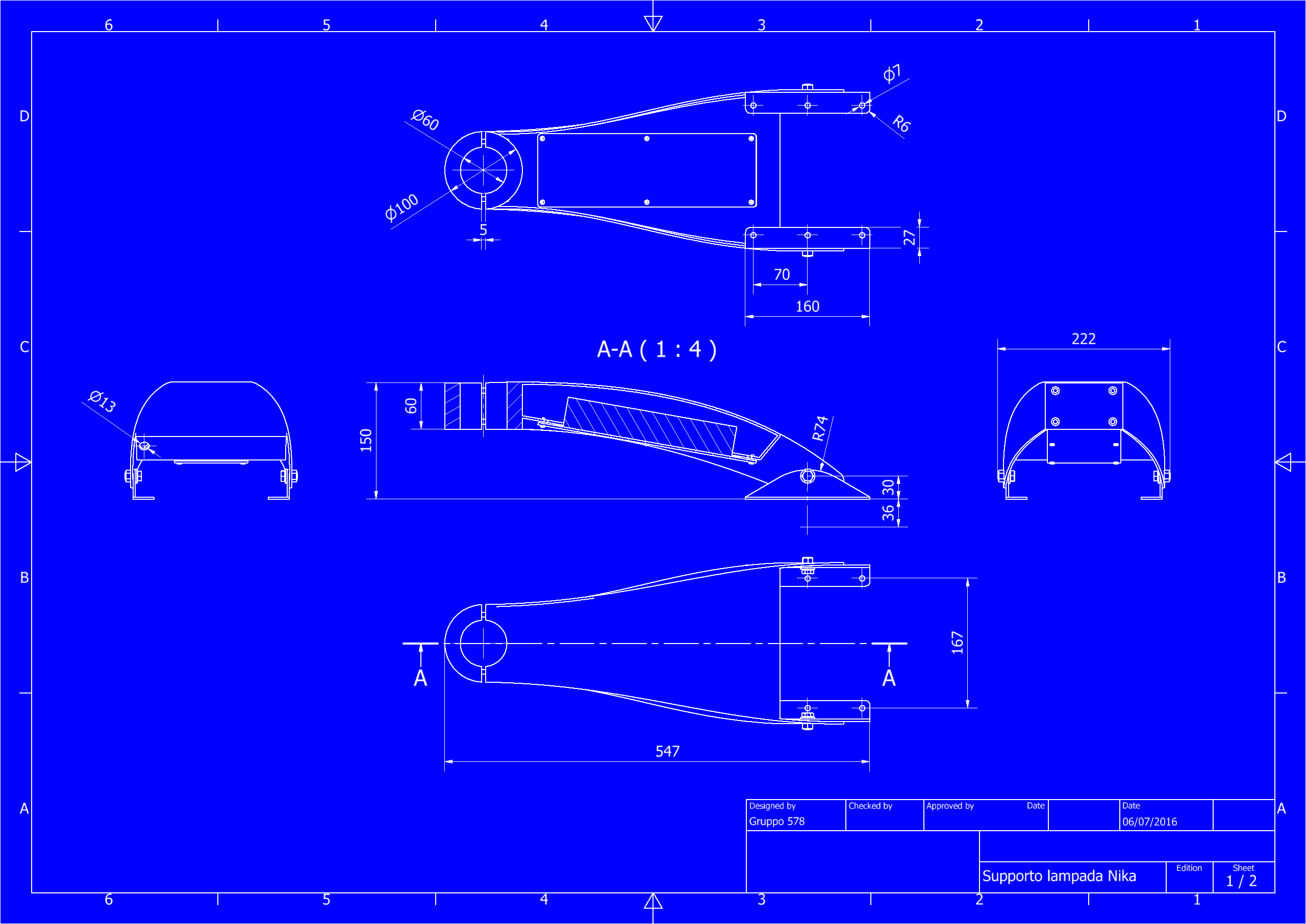

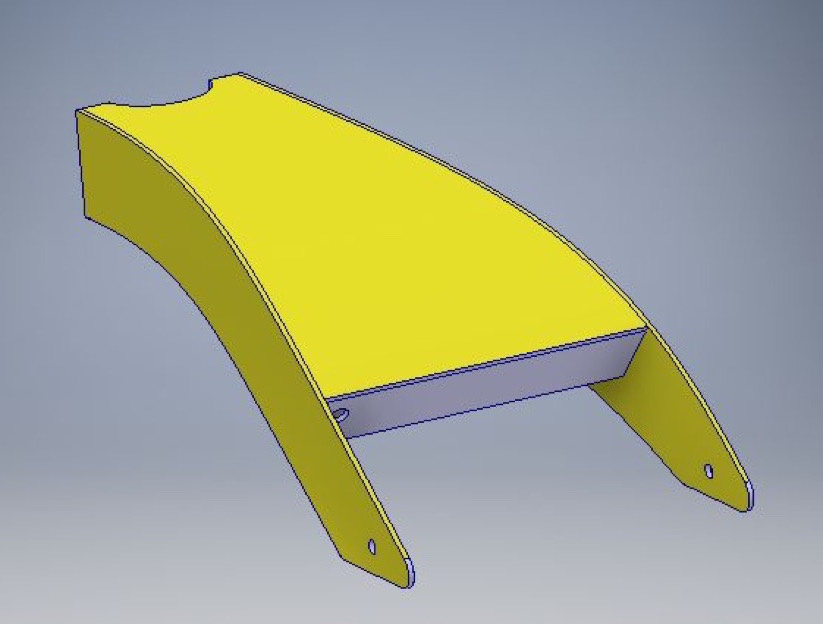

Il materiale utilizzato per la realizzazione del supporto è acciaio semplice zincato, mentre per il pressofuso viene utilizzato l'alluminio. Riportiamo qui il supporto finito; per le dimensioni si faccia riferimento alla seguente messa in tavola.

Inizio Pagina

Riduzione Costi

Come ci è stato riferito, i metodi di fissaggio attualmente proposti dall’azienda per la lampada Nika vengono realizzati da terzi mediante lavorazioni tipiche di carpenteria (punzonatura, piegatura, foratura). In prima analisi, abbiamo quindi previsto un processo produttivo basato su tali lavorazioni. Oltretutto anche la forma del supporto e dell’alloggiamento, con la presenza di un sottosquadro e di grosse variazioni di spessore, ci ha spinto verso la produzione di un assemblato: esso deriva dalla saldatura di componenti distinti, ciascuno dei quali sarà ottenuto per tranciatura e piegatura. Inoltre tale processo ha dimostrato di consentire una forte automazione, aspetto utile da tenere in considerazione per una produzione indicativa di 500.000-600.000 pezzi annui

Per semplificare la saldatura e diminuire le forze richieste alle presse è stato scelto un acciaio dolce, a basso contenuto di carbonio, il quale verrà eventualmente verniciato o zincato attraverso galvanizzazione per immersione a caldo, al fine di resistere alla corrosione anche in ambiente esterno. È stato scartato l’utilizzo di alluminio a causa del suo elevato costo e in quanto le filettature degli elementi di fissaggio sarebbero risultate più fragili, soprattutto in caso di smontaggio e rimontaggio ripetuti a seguito di regolazioni o di manutenzione periodica dei componenti elettrici.

Lo spessore della lamiera è stato uniformato a 3mm per l’alloggiamento e i bracci laterali, come per la staffa attuale. Il semianello di attacco è invece di spessore maggiorato, in quanto, oltre ad essere sottoposto a sforzi più elevati, deve prevedere due fori passanti filettati per il fissaggio al palo. Sono stati previsti i necessari raggi di raccordo, di valore pari allo spessore, nei punti di piega dello scatolato costituente l’alloggiamento, ottenuto quindi da un unico foglio di lamiera piana, al quale saranno poi saldati i due bracci laterali e il semianello. I bracci laterali sono inoltre stati modellati in modo che non necessitino di operazioni di piegatura in tre dimensioni.

Per quanto riguarda i dispositivi di regolazione è stato deciso il posizionamento del giunto regolabile al termine dei bracci laterali, allineato al baricentro del corpo lampada. Ciò ha consentito l’utilizzo di elementi di fissaggio più economici a causa della minore coppia di serraggio richiesta, è quindi stata prevista una regolazione tramite viti e molle a tazza al posto di accoppiamenti dentati di maggiore complessità.

Ulteriori sviluppi

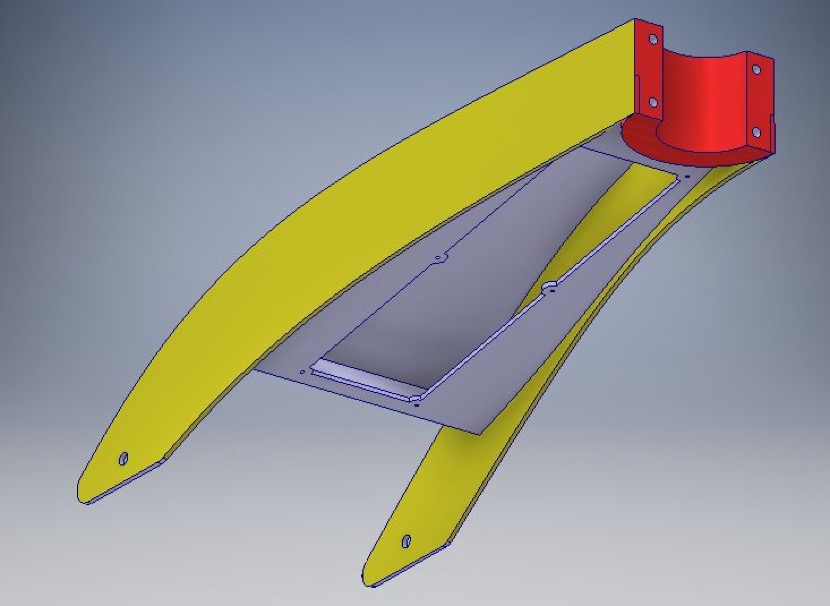

Un’analisi più approfondita dei metodi di lavorazione della lamiera ci ha portato a prendere in considerazione la produzione tramite stampaggio, al fine di ridurre la lunghezza delle saldature e aumentare quindi il ritmo produttivo. Infatti la saldatura è stata identificata come la lavorazione critica in termini di costi e tempi di produzione.

La scelta potrebbe essere quella di andare a stampare la parte colorata in giallo in figura e procedere poi con la saldatura del supporto alimentatore sottostante. In questo modo risulta ridotta di circa un terzo la lunghezza del cordone di saldatura.

Si rimanda al seguente file per il report tecnico completo relativo all'ottimizzazione e all'analisi dei costi.

Inizio Pagina

Analisi Strutturale

Condizioni standard

Per garantire che i requisiti progettuali fossero rispettati e, soprattutto, per verificare la resistenza meccanica del supporto anche in condizioni limite, abbiamo effettuato un'analisi agli elementi finiti sul pezzo finito. Per svolgere le analisi riportate in seguito è stato utilizzato il software CATIA (Dassault Systemes), a fondo pagina si può visualizzare il report completo di tutti i dati ottenuti.

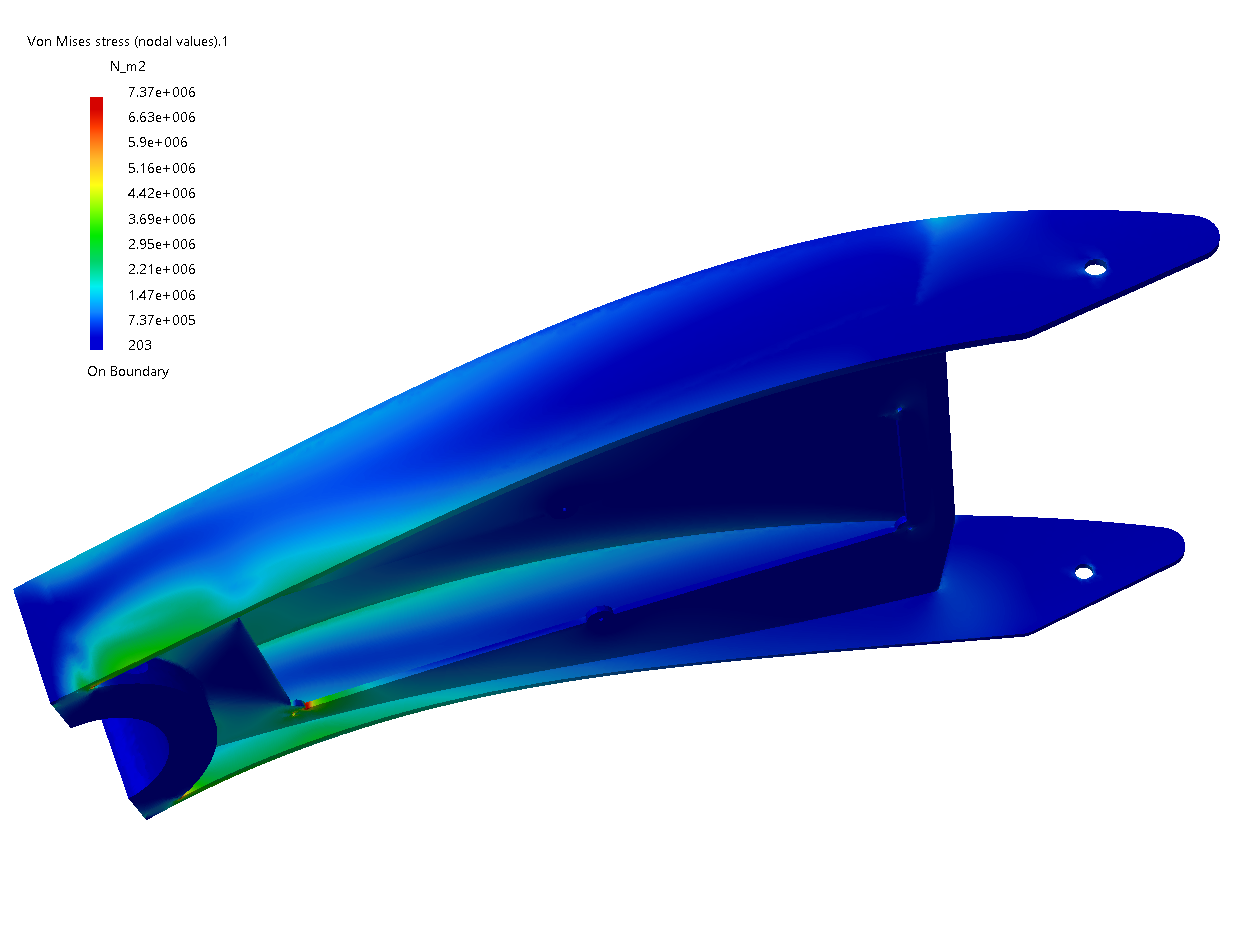

Per prima cosa abbiamo verificato la resistenza meccanica in condizioni standard (peso proprio della lampada, dell'alimentatore e forza di gravità agente sul supporto), ottenendo i seguenti risultati per quanto riguarda l'andamento degli sforzi:

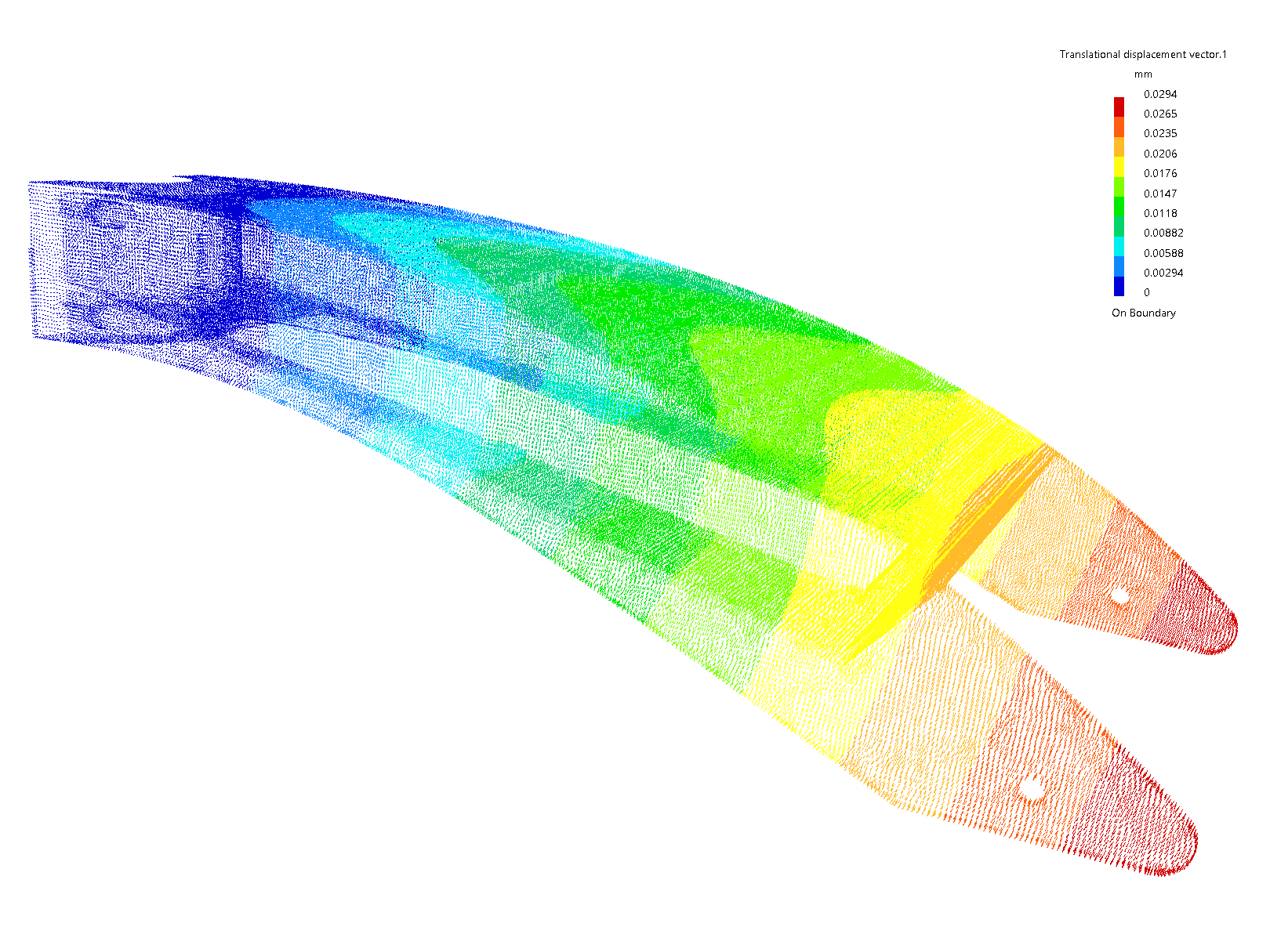

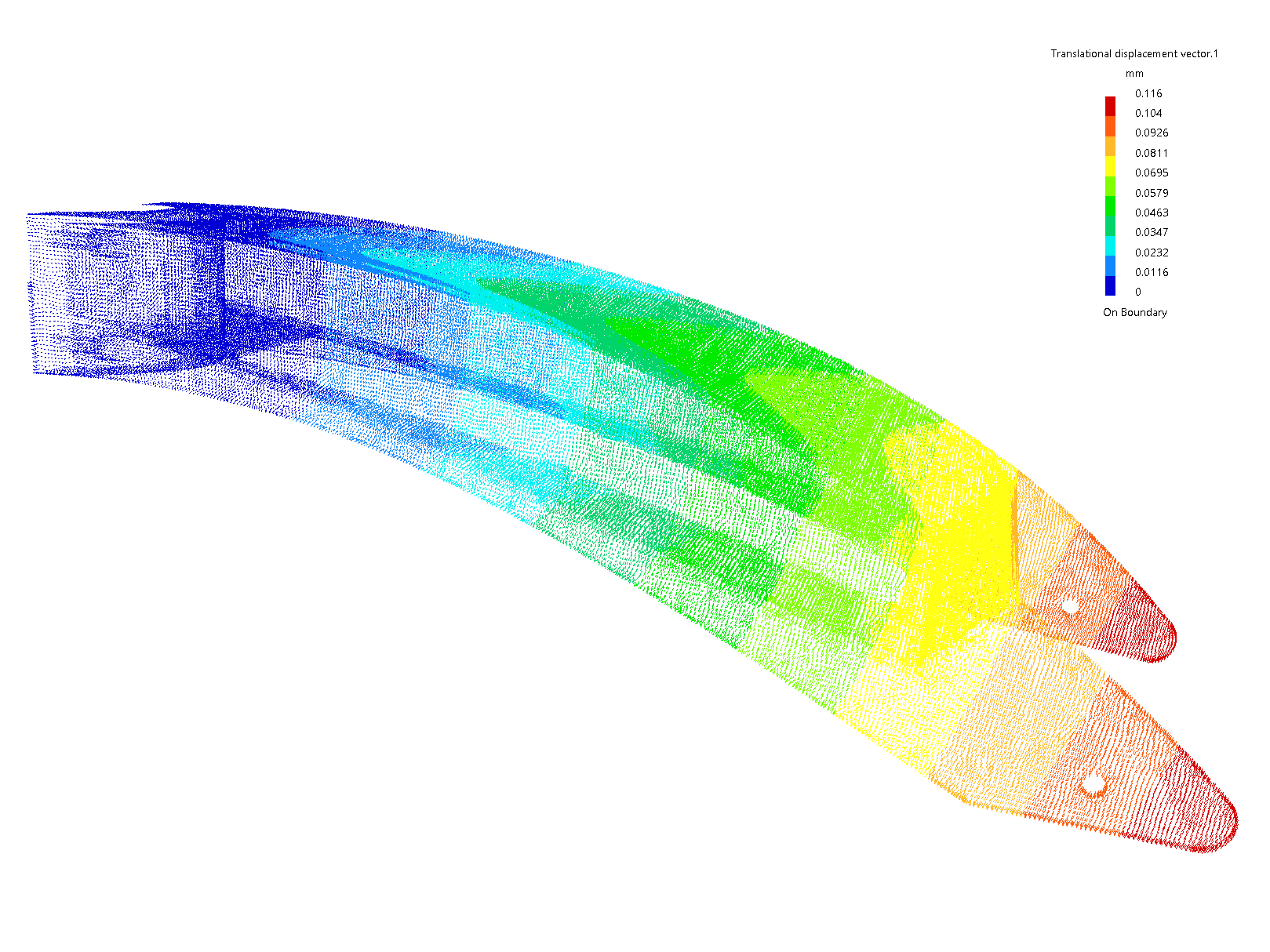

Come atteso, gli sforzi maggiori si presentano in corrispondenza della parte adiacente al palo, poiché il contributo al momento flettente dei carichi applicati è massimo. Analogamente, abbiamo ottenuto il seguente risultato relativamente allo spostamento:

Condizioni limite

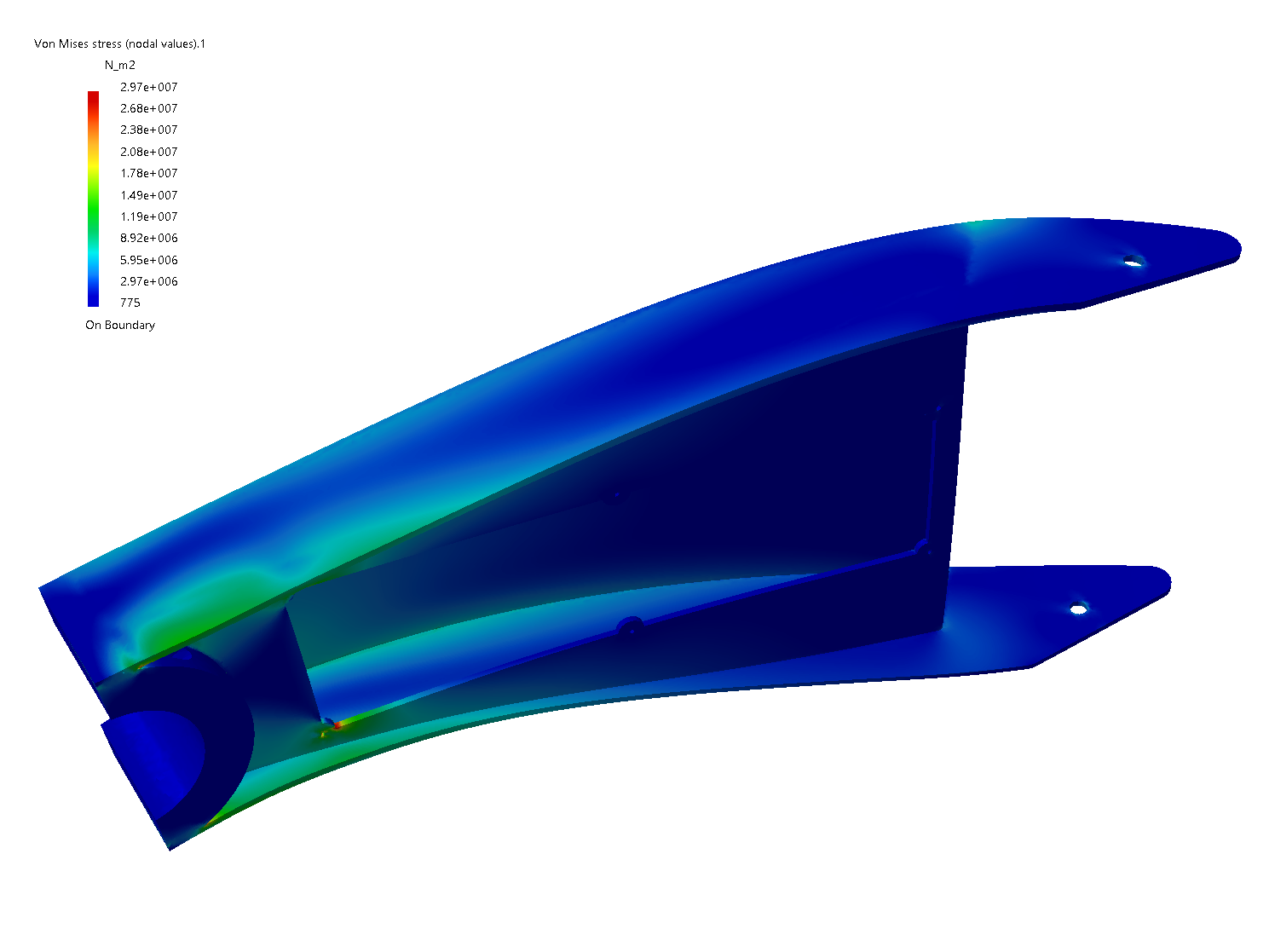

Verificate queste condizioni di base, abbiamo voluto verificare che la tenuta fosse garantita per qualsiasi condizione meteorologica, abbiamo quindi supposto un'applicazione in ambienti freddi, ipotizzando un accumulo di 40 cm di neve sopra alla lampada. I risultati ottenuti sono visibili nella seguente figura:

Dalle figure sopra riportate si nota che anche in questo tipo di condizione le caratteristiche meccaniche sono largamente sufficienti.

Come ultima cosa abbiamo verificato che l'angolo relativo massimo tra lampada e palo fosse inferiore ad un grado nelle condizioni descritte dal vincolo progettuale: in effetti la rotazione relativa è assolutamente trascurabile (dettagli).

Inizio Pagina

Analisi Termica

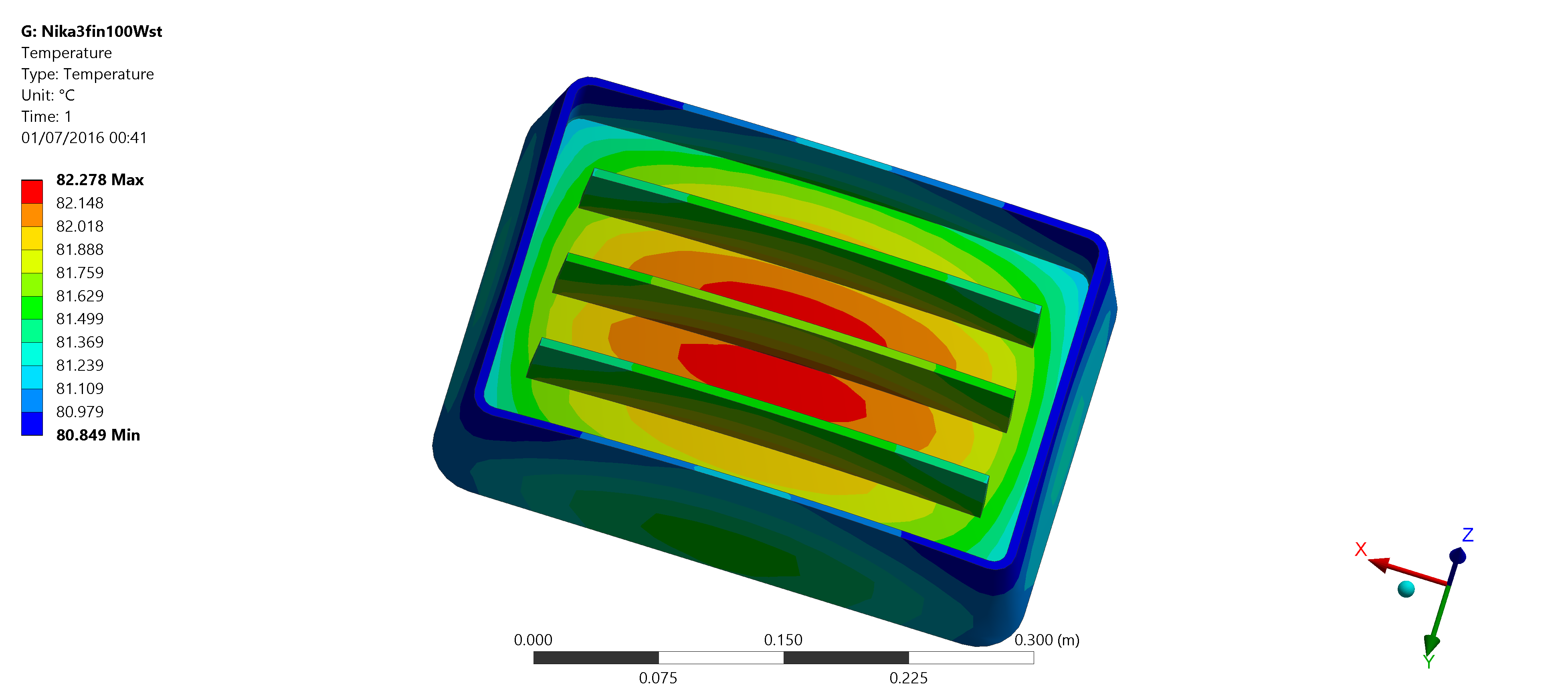

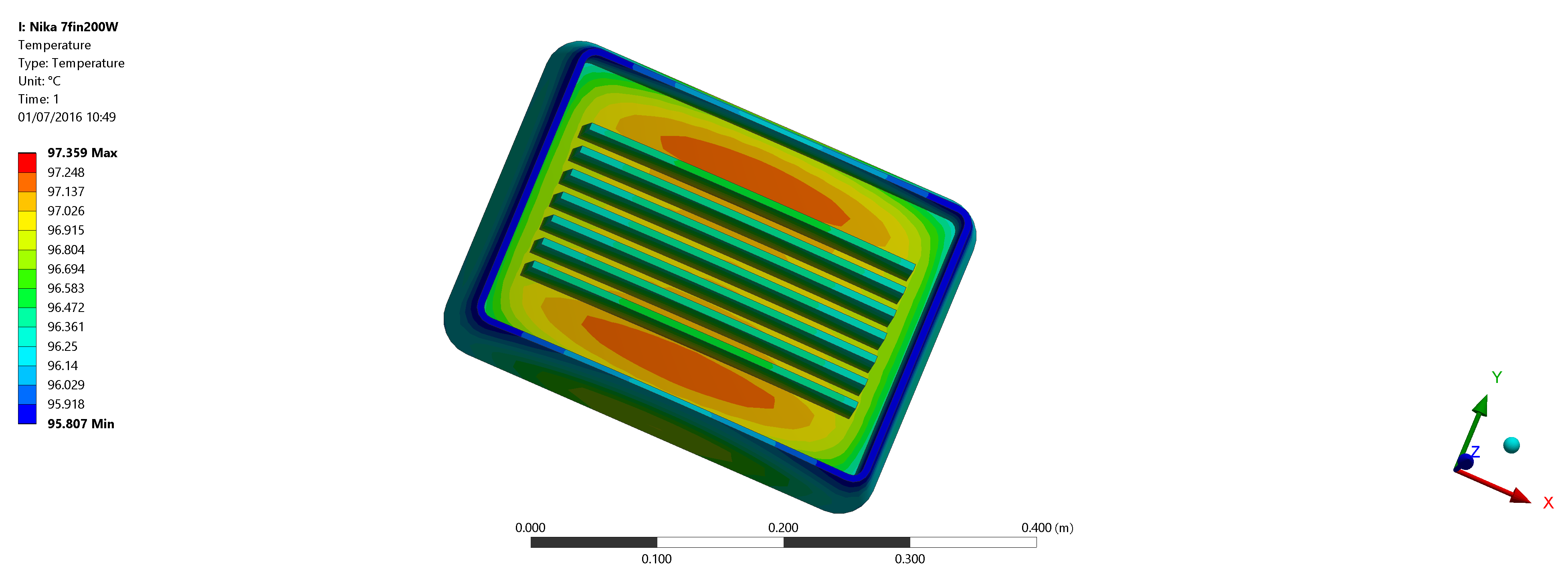

Ai fini di valutare una possibile riprogettazione del guscio ne abbiamo effettuato l’analisi termica, considerando differenti geometrie e diverse condizioni al contorno. Per restare sotto alla condizione da normativa che impone una temperatura massima della superficie esterna pari a 100 gradi, abbiamo effettuato diverse analisi utilizzando il software ANSYS.

Per considerare le condizioni massime a cui potrebbe essere soggetta la lampada, abbiamo supposto che quest'ultima sia accesa 24 h/gg e il flusso termico completamente indirizzato verso il guscio. Abbiamo inoltre ipotizzato una temperatura ambiente di 45 gradi. Per modellizzare il problema correttamente dal punto di vista matematico abbiamo fatto ricorso a relazioni semi-empiriche consultabili nel seguente report.

Le simulazioni sono state effettuate su diverse geometrie della lampada, considerando un diverso numero di alette (3 e 5 nel caso di 100 W, 5, 6 e 7 nel caso di 200 W). I risultati ottenuti hanno permesso di verificare che il transitorio termico dura all'incirca 4 ore. Riguardo alle alette, in caso di una dissipazione richiesta pari a 100 W tre risultano essere sufficienti per stare sotto a 100 gradi; in caso invece di 200 W è preferibile avere sette alette, visto anche l'elevato numero di ore per cui è richiesto il funzionamento.

Come già specificato sopra, si rimanda al seguente file per un'analisi dettagliata.

Inizio Pagina

Normativa

Nonostante la progettazione sia stata guidata dall'obiettivo di realizzare un supporto il più adatto possibile a situazioni di ambito privato, abbiamo deciso di fare una verifica riguardante una possibile futura applicazione in ambito stradale. Non avendo accesso alle norme UNI, per verificare questo punto, abbiamo fatto riferimento alle norme BS EN 13201 (British Standard, corrispettive inglesi delle UNI italiane).

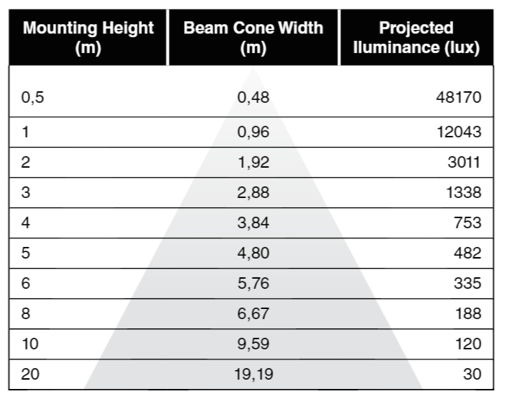

Visti gli stringenti vincoli fotometrici e illuminotecnici, dipendenti dalle condizioni al contorno e da un elevato numero di fattori, abbiamo deciso di focalizzare l'attenzione sui parametri di performance energetica riportati nella normativa. Per ricavare gli indici desiderati ci è bastato fare riferimento alla seguente tabella, relativa al diagramma conico, riportata tra le specifiche della lampada:

Con un'efficienza luminosa di circa 115 lumen/W e un PDI pari a 16.7 mW/(lux m²) (dettagli al seguente report), abbiamo constatato che la Nika si presterebbe ad ogni tipo di applicazione stradale, considerando gli opportuni fattori.

Inizio Pagina

Documenti Aggiuntivi

I report dettagliati delle varie analisi effettuate sono visualizzabili ai seguenti link.

Analisi StaticaAnalisi Termica

Fabbricabilità e Analisi dei Costi

Applicazione alla Normativa

Messa in Tavola

Modello CAD (IGES)